碳化硅行业研究:把握能源升级+技术迭代的成长机遇

下一代功率器件关键技术:碳化硅

近年来,随着 5G、新能源等高频、大功率射频及电力电子需求的快速增长,硅基半导 体器件的物理极限瓶颈逐渐凸显,如何在提升功率的同时限制体积、发热和成本的快速 膨胀成为了半导体产业内重点关注的问题,以碳化硅为首的第三代半导体材料在这一趋 势下逐渐从科研走向产业化。与硅基半导体材料相比,以碳化硅为代表的第三代半导体材料具有高击穿电场、高饱和 电子漂移速度、高热导率、高抗辐射能力等特点,适合于制作高温、高频、抗辐射及大 功率器件。具体优势体现在:

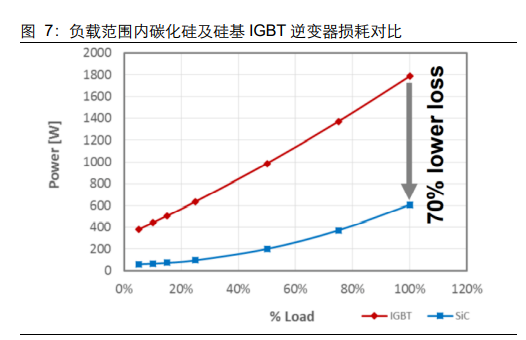

(1)能量损耗低。碳化硅模块的开关损耗和导通损耗显著低于同等 IGBT 模块,且随着 开关频率的提高,与 IGBT 模块的损耗差越大,碳化硅模块在降低损耗的同时可以实现 高速开关,有助于降低电池用量,提高续航里程,解决新能源汽车痛点;

(2)更小的封装尺寸。碳化硅器件具备更小的能量损耗,能够提供较高的电流密度。在相同功率等级下,碳化硅功率模块的体积显著小于硅基模块,有助于提升系统的功率 密度;

(3)实现高频开关。碳化硅材料的电子饱和漂移速率是 硅基的 2 倍,有助于提升器件 的工作频率;高临界击穿电场的特性使其能够将 MOSFET 带入高压领域,克服 IGBT 在开关过程中的拖尾电流问题,降低开关损耗和整车能耗,减少无源器件如电容、电感 等的使用,从而减少系统体积和重量;

(4)耐高温、散热能力强。碳化硅的禁带宽度、热导率约是硅基的 3 倍,可承受温度 更高,高热导率也将带来功率密度的提升和热量的更易释放,冷却部件可小型化,有利 于系统的小型化和轻量化。

这些优势有利于电源的高效率化,并且通过高频驱动实现电感等无源器件的小型化、低 噪化,可广泛应用于空调、电源、光伏发电系统中的功率调节器、电动汽车的快速充电 器等的功率因数校正电路(PFC 电路)和整流桥电路中。

而实际上,碳化硅相比硅带来的最大变化我们可以总结为“旧结构+新材料”,亦即通过 把材料更换为碳化硅解决过去硅基 MOSFET 在高电压场景下的瓶颈,让高频高速的 MOSFET 得以在高压场景下充分发挥开关效率高的优势。一般而言,硅基材料中越是 高耐压器件,单位面积的导通电阻也越大(以耐压值的约 2~2.5 次方的比例增加),因 此过去 600V 以上的电压中主要采用 IGBT 器件,通过电导率调制向漂移层内注入作为 少数载流子的空穴,因此导通电阻比 MOSFET 要小,但是同时由于少数载流子的积聚, 在开关关闭时会产生尾电流,从而造成极大的开关损耗。

而碳化硅器件漂移层的阻抗比硅基器件低,不需要进行电导率调制就能够以 MOSFET 实现高耐压和低阻抗,因而碳化硅 MOSFET 原理上在开关过程中不会产生拖尾尾电流, 可高速运行且开关损耗低,能够在 IGBT 不能工作的高频、高温条件下驱动,可实现散 热部件的小型化。

大功率+高频+低损耗:难以拒绝的效率吸引力

在整个能源结构升级的过程中,无论是发电端的光伏、风电,输电端的高压柔直,用电 端的新能源车、充电桩、白电、工控,对于电压和能源转换效率的要求都在不断提升, 同时在成本和安全约束下也更为看重系统整体的经济性和稳定性,因此有着更低开关损 耗、更高可靠度、更轻重量、更小体积以及更为耐高温的碳化硅器件越来越受到下游环 节的关注,尤其是在中压范围的光伏、风电、新能源车、充电桩、服务器 UPS 电源、 工控电源、白电,近年来已陆续开始尝试使用碳化硅器件替代或部分替代原有的硅基 IGBT。

新能源车是未来碳化硅功率器件的主要驱动力。作为电力电子转换器件,碳化硅器件在 新能源汽车产业存在五个主要应用场景,包括电机控制器(电驱)、车载充电机 OBC、 DC/DC 变换器、空调系统以及充电桩。对于新能源车而言,碳化硅器件要比硅基器件 有着更低的导通损耗、更高的工作频率和更高的工作电压,因此其可提高能源转换效率、 增加续航里程、提升整体功率、降低车身重量和综合成本,考虑到未来电动车需要更长 的行驶里程、更短的充电时间和更高的电池容量,在车用半导体中,碳化硅将会是未来 新能源车功率器件升级中非常重要的趋势。目前,OBC 采用的碳化硅 MOSFET 主流规格有 1200V/40mΩ,1200V/80mΩ以及 650V/45mΩ、650V/60mΩ;DC/DC 采用的碳化硅 MOSFET 主流规格为 1200V/160m Ω电控用碳化硅 MOSFET 主流规格为 1200V/15mΩ。

以主驱为例,碳化硅解决方案可以在更低损耗情况下获得更高逆变器效率。碳化硅在整 个负载范围内效率提高 1.4%以上,更低损耗意味着更小的冷却系统和更长电池续航时 间。相比硅基 IGBT,碳化硅电控系统体积更小、频率更高、开关损耗更低,可以使电 驱系统在高压高温下保持高速稳定运行。

简单而言,碳化硅 MOSFET 方案可显著节省电动汽车成本:(1)节省电池成本:在 EV 平均工作环境下,碳化硅逆变器的效率比 IGBT 逆变器高 3.4%(负载 15%)。与基于硅基 IGBT 的 85kWh 电池电动汽车相比,碳化硅版本仅需 要 82.1kWh,按照每千瓦时 150 美元的电池成本,ST 测算案例下搭载碳化硅逆变器的 电池成本节省约 435 美元。(2)散热器:散热器的大小必须根据最大工作条件下的功率耗散而定。ST 测算案例下 峰值负载时的逆变器耗散 (250Arms):与 IGBT 版本相比,基于碳化硅的逆变器只需 耗散 61%的热量,碳化硅 MOSFET 允许体积更小、更低成本的散热器。

对于新能源车而言,一方面是电池成本的节省(长续航),一方面也是 800V 快充(快速 充电)的需求,共同催生了对碳化硅器件的更换需求。快充技术的核心在于提高整车充 电功率,也就需要提高整车充电功率,基于功率=电流*电压的公式,提升功率只有加大 充电电流或提高充电电压两种方式,而充电电流加大意味着更粗更重的线束、更多的发 热量以及更多附属设备瓶颈,而充电电压提升则有更大的设计自由度,这直接推动了 400V 电压平台向 800V 电压平台转换。

而碳化硅 MOSFET 在 800V 高压电驱系统应用中具备几乎无可替代的优势,最核心的 原因是电压升高后硅基 IGBT 的导通损耗、开关损耗都有显著上升,成本升+效率降将 使得 800V 的实际经济性大为降低,因此在 800V 电压平台中,企业更倾向选择高频低 损耗的碳化硅 MOSFET 方案,因此目前 800V 电控乃至配套的 OBC 大部分已选用或 规划采用碳化硅 MOSFET 器件。平台级别的规划有现代 E-GMP、通用奥特能(Ultium) -皮卡领域、保时捷 PPE、路特斯 EPA,除保时捷 PPE 平台车型未明确搭载碳化硅 MOSFET 外(首款车型为硅基 IGBT),其他车企平台均采用碳化硅 MOSFET 方案。800V 平台主要有长城沙龙品牌机甲龙、北汽极狐 SHI 版、理想汽车 S01 和 W01、小 鹏 G9、宝马 NK1、长安阿维塔 E11 均表示将搭载 800V 平台,此外比亚迪、岚图、广 汽埃安、奔驰、零跑、一汽红旗、大众等也表示 800V 技术在研。

以哪吒汽车发布的浩智 800V 碳化硅高性能电驱系统为例,采用碳化硅半导体器件,不 仅能在更高温度下稳定运行,适用于高电压、高频率场景,还能以更低的损耗获得更高 的运行能力,可实现超过 20KHz 的高频运行。800V 碳化硅高性能电驱系统搭载的碳化 硅电控可以实现 400V 碳化硅功率器件损耗降低 30%-50%,800V 碳化硅功率器件损耗 降低 50%-70%。碳化硅应用带来 6 个方面的优势:(1)控制器温度降低 5-8℃,电机本体温度降低 8- 12℃,系统运行更可靠;(2)CLTC 综合效率提升 3%-5%,整车续航里程增加高达 8%;(3)驱动系统噪声降低 5-8dB(A);(4)支持 800V 快充,充电速度更快,可实现 5min 充电 200km 续航;(5)电池放电电流降低,有利于电池热管理;(6)控制器功率密度 达到 50kW/L,体积更小。

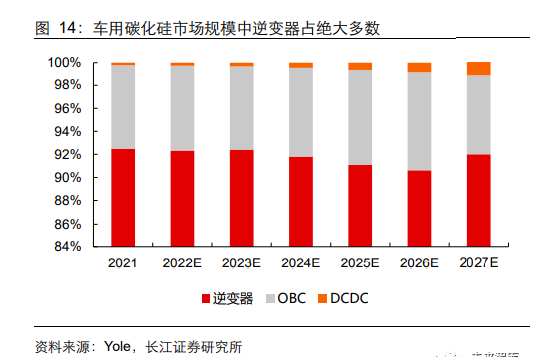

基于电池成本节约和 800V 平台带来的优势,未来车用碳化硅市场规模有望快速扩大, 行业成长机遇显著。据 Yole,2021 年全球碳化硅市场规模约为 6.85 亿美元,到 2026 年有望成长至 38.10 亿美元,2021~2026 年间复合增速达 40.96%。其中,逆变器是车 用碳化硅的主要应用领域,2021~2027 年间占车用碳化硅市场规模约为 90%~92%,这 意味着确定 1、什么车型要用碳化硅;2、什么公司是车用逆变器用碳化硅主力供应商这 两个问题即可把握最为关键的成长机遇。

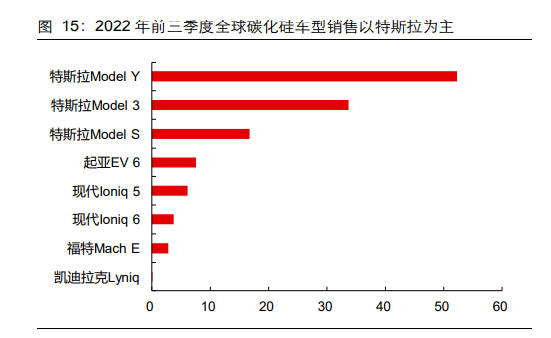

当前而言,车用碳化硅的渗透已不再是产业的远期规划,而是已进入了正在进行时。据 行家说 Research,2022 年 1-9 月全球搭载碳化硅主驱的车型销量合计超过了 130 万 台,在全球总销量 681 万台中占比接近 20%。类似的,据 NE 时代,2022 年我国 200kw 以上高功率新能源车电驱出货量达到 53 万套,占总体出货量比重接近 10%,同时受特 斯拉、蔚来、比亚迪、小鹏新车的推动,搭载碳化硅功率模块的电控出货量突破 50 万 套,占比达到 9.4%,总体低于 2022 年前三季度全球碳化硅车型渗透率,未来我国碳化 硅市场增长有望快速提升。

除了新能源车以外,未来光伏、风电发电将会是全球新能源发电端发展的主要方向,整 体新增装机量持续提升,而逆变器是光伏不可或缺的重要组成部分,是光伏发电能否有 效、快速渗透的关键之一。高效、高功率密度、高可靠和低成本是光伏逆变器的未来发 展趋势,据天科合达招股说明书,目前在光伏发电应用中,基于硅基器件的传统逆变器 成本约占系统 10%左右,却是系统能量损耗的主要来源之一。使用碳化硅 MOSFET 或 碳化硅 MOSFET 与碳化硅 SBD 结合的功率模块的光伏逆变器,转换效率可从 96%提 升至 99%以上,能量损耗降低 50%以上,设备循环寿命提升 50 倍,从而能够缩小系统 体积、增加功率密度、延长器件使用寿命、降低生产成本。碳化硅功率器件,为实现光 伏逆变器的“高转换效率”和“低能耗”提供了所需的低反向恢复和快速开关特性,对 提升光伏逆变器功率密度、进一步降低度电成本至关重要。在组串式和集中式光伏逆变 器中,碳化硅产品预计会逐渐替代硅基器件。

目前,集中式逆变器暂无需采用碳化硅器件,而分布式光伏逆变器中有机会使用碳化硅 二极管和 MOSFET,主流组串式逆变器则已经开始采用碳化硅二极管+硅基 IGBT 的混 合模块方案,据 Trendforce,阳光电源、华为等厂商均采用此方案;微逆 Boost 升压电 路会使用碳化硅二极管,昱能科技正在采用泰科天润的产品。

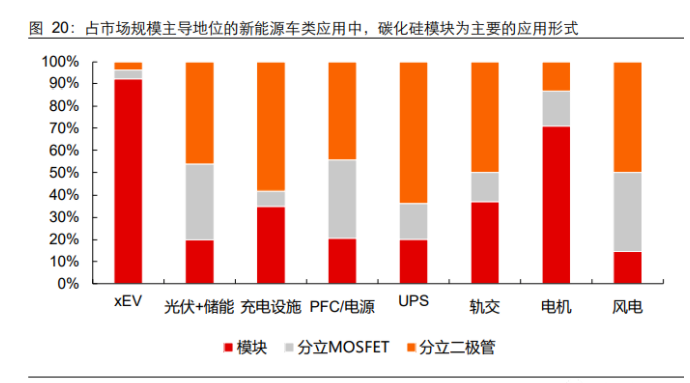

此外,储能、充电桩、轨道交通、智能电网等也将大规模应用功率器件。整体而言,随 着器件的小型化与对效率要求提升,采用化合物半导体制成的电力电子器件可覆盖大功率、高频与全控型领域,其中碳化硅的出现符合未来能源效率提升的趋势。以碳化硅制 成的电力电子器件,工作频率、效率及耐温的提升使得功率转换(即整流或者逆变)模 块中对电容电感等被动元件以及散热片的要求大大降低,将优化整个工作模块。未来, 在 PFC 电源、光伏、纯电动及混合动力汽车、不间断电源(UPS)、电机驱动器、风能 发电以及铁路运输等领域,碳化硅的应用面会不断铺开。

在多种应用的驱动下,全球碳化硅市场规模快速提升,据 Yole,2022 年全球碳化硅市 场规模或将达 15.34 亿美元,同比增长 40.72%,预计到 2027 年市场规模可达 62.97 亿 美元,2021~2027 年复合增速超 30%。其中,分领域而言,大部分市场规模由新能源 车贡献;增速方面,风电、新能源车相对较快。

产业链环节拆解:衬底先行,晶圆决胜

碳化硅器件生产过程跟传统的硅基器件基本一致,主要分为衬底制备、外延层生长、晶 圆制造以及封装测试四个环节,其中:衬底:高纯度的碳粉和硅粉 1:1 混合制成碳化硅粉,通过单晶生长成为碳化硅晶 锭,然后对其进行切割、打磨、抛光后得到透明的碳化硅衬底,其厚度一般为 350 μm;外延:碳化硅衬底的表面特性不足以支撑制造碳化硅器件,需要采用气相沉积法在 其表面再生长一层厚度为 5-30μm 的碳化硅,成为碳化硅外延;晶圆制造:通过涂胶、显影、光刻、减薄、退火、掺杂、刻蚀、氧化等前道工艺实 现碳化硅器件的结构与功能;封装:将晶圆进行检测、减薄并进行封装,完成裸芯片的电气连接和外壳保护后得 到分立器件或者功率模块,并在封装完成后出厂前对每颗器件进行测试。

若从成本占比角度去看,碳化硅总体价格高昂的主要原因在于:1、 衬底价格较贵,在总体晶圆成本中占比可达 30%,参考自有衬底的 Wolfspeed 和 部分衬底外采的 STM,衬底价格在 400~600 美元/片;2、 前段工艺(晶圆制造)良率损失较大;3、 此外,外延良率损失和效率同样对碳化硅总体价格带来了一定影响。因此,产业链对于碳化硅降本提质的关键主要落于衬底制备的效率和良率(另一个角度 而言扩大规模也是降价的一个方向),以及前段工艺的效率和良率(效率包括平面与沟 槽等器件结构问题)。

碳化硅衬底:效率与产能是降本关键

基于上文,我们可以较为直观地发现制约碳化硅应用落地的主要原因是衬底的总体价格 较高,导致碳化硅器件的价格相比硅基器件往往高出数倍。由于物理的特性,碳化硅材 料拥有很高的硬度,目前仅次于金刚石,因此在生产上势必要在高温与高压的条件下才 能生产,一般而言,需要在 2500℃以上高温(硅晶仅需在 1500℃)。目前制备碳化硅单 晶的方法有物理气相传输法(PVT)、高温化学气相沉积法(HT-CVD)和液相法(LPE)。物理气相传输法(PVT)是较为的碳化硅晶棒生长方法,其原理是在超过 2500℃高温下 将碳粉和硅粉升华分解成为硅基原子、硅基 2C 分子和碳化硅 2 分子等气相物质,在温 度梯度的驱动下,这些气相物质将被输运到温度较低的碳化硅籽晶上形成 4H 型碳化硅 晶体,通过控制 PVT 的温场、气流等工艺参数可以生长特定的 4H-碳化硅晶型。

以PVT法为例,碳化硅晶体制备面临以下困难:1、 温场控制困难、生产速度缓慢:以目前的主流制备方法物理气相传输法(PVT)为 例,碳化硅晶棒需要在 2500℃高温下进行生产,而硅晶只需1500℃,因此需要特 殊的单晶炉,且在生产中需要精确调控生长温度,控制难度极大。碳化硅晶棒厚度 每小时生长速度视尺寸大小约为0.2~1mm/小时,而硅晶棒可达每小时 1~10mm/小 时;生产周期方面,碳化硅晶棒约需要7至10天,长度约 2cm,产出效率相比硅 晶棒显著较慢,较低的生产效率是碳化硅衬底供不应求、价格高昂的核心原因;

2、 良品参数要求高,黑匣子良率难以及时控制:碳化硅晶片的核心参数包括微管密度、 位错密度、电阻率、翘曲度、表面粗糙度等,在密闭高温腔体内进行原子有序排列 并完成晶体生长、同时控制参数指标是复杂的系统工程。以多型为例,碳化硅存在 200 多种晶体结构类型,其中六方结构的 4H 型(4H-碳化硅)等少数几种晶体结构 的单晶型碳化硅才是所需的半导体材料,在晶体生长过程中需要精确控制硅碳比、 生长温度梯度、晶体生长速率以及气流气压等参数,否则容易产生多晶型夹杂,导致产出的晶体不合格;而在石墨坩埚的黑盒子中无法即时观察晶体生长状况,需要 非常精确的热场控制、材料匹配及经验累积。

3、 晶体扩径难度大:气相传输法下,碳化硅晶体生长的扩径技术难度极大,随着晶体 尺寸的扩大,其生长难度工艺呈几何级增长。这导致目前碳化硅晶圆主要是 4 吋与 6 吋,而用于功率器件的硅晶圆以 8 吋为主,这意味着碳化硅单晶片所产芯片数量 较少、碳化硅芯片制造成本较高。

此外,除了碳化硅晶体生长外,后端工艺流程仍面临较大困难:切割难度大:碳化硅硬度与金刚石接近,切割、研磨、抛光技术难度大,工艺水平 的提高需要长期的研发积累,也需要上游设备商特殊设备的配套开发。目前碳化硅 切片加工技术主要包括固结、游离磨料切片、激光切割、冷分离和电火花切片,其 中往复式金刚石固结磨料多线切割是最常应用于加工碳化硅单晶的方法,转弯半 径受限,切缝较宽,出片率较低,不适用于碳化硅晶体切割。磨料切片的切缝宽度 一般为 180~250μm,亦即不考虑研磨,仅切割损耗便接近衬底成片厚度(350μm) 的 50%~70%,是导致晶锭出片数较低的原因之一。

研磨抛损耗大:碳化硅性质偏硬、脆,断裂韧性较低,在研磨抛过程中易开裂或留 下损伤,这要求在切割衬底的时候需要预留更多的研磨抛损耗,这进一步降低了晶 锭的出片率,同时也影响了整体的生产良率。目前较为主流的研磨方式为自旋转 磨削,晶片自旋转的同时,主轴机构带动砂轮旋转,同时砂轮向下进给,进而实现 研磨过程。自旋转磨削虽可有效提高加工效率,但砂轮易随加工时间增加而钝化, 使用寿命短且晶片易产生表面与亚表面损伤。而碳化硅衬底的抛光工艺可分为粗抛和精抛,粗抛为机械抛光,主要用于去除研磨后衬底表面的损伤、进行平坦化处 理,目前较为主流的是使用化学机械抛光。外延工艺效率低:碳化硅的气相同质外延一般要在 1500℃以上的高温下进行。由 于有升华的问题,温度不能太高,一般不能超过 1800℃,因而生长速率较低。液 相外延温度较低、速率较高,但产量较低。

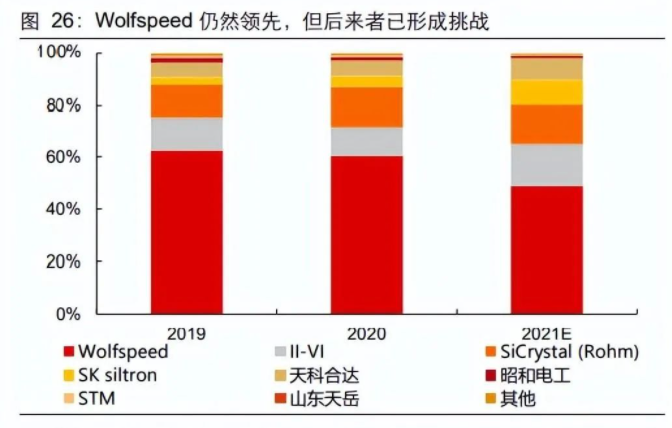

基于以上技术难点,高成本、缺陷密度(良率)、晶圆尺寸和晶圆供给是衬底生产的核心 壁垒,而碳化硅衬底黑匣子的生长环境对企业工艺技术的积累和配套设备的研发能力将 成为企业技术壁垒的重要构成。由于进入衬底行业需要长期的技术积累和产线适配,而国际碳化硅龙头企业起步较早, 产业发展已较为成熟,目前碳化硅衬底产业格局呈现美国全球独大的特点。导电型碳化 硅衬底市场的主要供应商有美国 Wolfspeed、美国 II-VI 等, 据 Yole,预计 2021 年 Wolfspeed 的导电型碳化硅衬底占据整个市场 48.65%的份额,其次为 II-VI、SiCrystal (Rohm),三者合计占据高达 80%的市场份额,我国企业如天科合达、山东天岳分别占 8.70%、0.13%,整体占比仍然较低。

若我们回顾过去数据,实际上过去市场认为牢不 可破的 Wolfspeed 主导的格局已然开始松动,其市场份额在 2020 年仍超 60%,而天 科合达当年仅占 6.27%,随着全球新能源车需求爆发带来的供不应求和我国碳化硅产业 链的快速成长,Wolfspeed 市场份额快速下降,而 SK siltron、天科合达等后发者的市 场份额也实现了显著提升。当前,我国主要碳化硅衬底企业已进入快速追赶阶段,虽然工艺、良率、参数控制等方 面相比海外厂商仍有一定差距,但随着我国新能源市场和碳化硅衬底上下游产业链的不 断成熟,未来我国碳化硅衬底核心企业有望加速实现规模→技术→规模的正循环。

除了产出效率和缺陷控制外,扩径是碳化硅衬底下一个关键技术竞争点。目前导电型碳 化硅衬底以 6 吋为主,8 吋衬底处于逐步商业化的阶段,尺寸的扩大对于碳化硅而言降 本意义显著。8 吋理论产出效率是 6 吋的 1.8~1.9 倍(面积为 1.78 倍),据 Wolfspeed, 32mm2 的裸芯片可切割数量可以从 6 吋的 448 颗提升至 8 吋的 845 颗;分别假设良率 为 80%、60%,有效产出颗数分别为 358、507 颗,若假设单车使用同样规格的芯片 54 颗(48 颗主逆+6 颗 OBC),则一片晶圆理论可供 6.6、9.4 台车,效率提升显著。由于国内相关产业起步较晚,从以往碳化硅衬底量产节点来看,国际上 4 吋碳化硅衬底 量产时间比国内早 10 年左右,而 6 吋拉近了差距,量产时间差大约在 7 年左右。不过 随着产学研结合的模式铺开,以及相关产业的投资热潮,有望带动国内碳化硅衬底加速 追赶国际领先水平。

Cree(WolfSpeed)早在 2015 年宣布成功研发 8 吋碳化硅衬底;2019 年首批样 品制备;2022 年 4 月启用全球首个 8 吋碳化硅晶圆厂,预计年底量产发货,2024 年达产。意法半导体(ST)于 2021 年 6 月瑞典北雪平工厂成功制造出世界首批量产 8 吋 碳化硅晶圆片。将投资数亿欧元,在意大利的卡塔尼亚建立新基地,生产 Norstel 研发的 8 吋碳化硅衬底,目标是到 2024 年实现 40%碳化硅衬底的自主供应。8 吋 碳化硅量产加速,节点提前至 2023 年。II-VI 半导体于 2015 年 7 月展示了 8 吋导电型碳化硅衬底,2019 年推出 8 吋半绝 缘碳化硅衬底,2021 年 4 月,II-VI 表示,未来 5 年内,将碳化硅衬底的生产能力 提高 5 至 10 倍,8 吋碳化硅量产时间预计为 2024 年。罗姆作为最早一批展示 8 吋碳化硅衬底的厂商之一,将原定于 2025 年量产节点, 提前至 2023 年。

国内企业进度:烁科晶体于 2022 年 3 月成功研制 8 吋碳化硅晶体,中科院物理所 2022 年 4 月成功研制出了单一 4H 晶型的 8 吋碳化硅晶体,其晶体 直径达 210mm,晶坯厚度接近 19.6mm。此外,还加工出了厚度约 2mm 的 8 吋 碳化硅晶片。晶盛机电 2022 年 8 月成功研发出 8 吋导电型碳化硅晶体,此次研发成功的 8 吋 碳化硅晶体,厚度 25mm,直径 214mm。天岳先进于 2022 年 9 月宣布 8 吋碳化硅衬底研发成功,全流程技术自主可控。南砂晶圆联合山东大学晶体材料国家重点实验室于 2022 年 9 月攻关完成了 8 吋 4H-碳化硅晶型衬底的制备。同光半导体 2022 年 10 月成功研发 8 吋碳化硅衬底,预计 2023 年小规模量产。天科合达于 2022 年 11 月发布了 8 吋导电型 4H 晶型碳化硅,微管密度<0.1/cm2, 位错密度 EPD<4000/cm2 ,TSD 能达到 100/cm2 以下。

在市场需求快速爆发的背景下,国内企业一方面加快对技术差距的追赶,另一方面也在 积极投入大量资源进行产线的建设来满足市场需求和提供技术迭代的产业土壤,如天科 合达、山东天岳等头部厂商持续加大投入进行扩产。据 Trendforce,2022 年我国碳化 硅衬底(N 型+HP 硅基,折合 6 吋)年产能可达 43.2 万片/年,到 2026 年有望提升至 265 万片/年,CAGR 达 57%。

碳化硅晶圆:技术、客户与产能构筑的长效壁垒

衬底以外,晶圆工艺难度高、良率低是碳化硅器件价格高昂的另一个重要原因。相对于 硅器件,碳化硅芯片制造在工艺上有着更加严苛的要求。首先需要通过高能注入并采用 高温退火工艺来解决晶格扩散的难题;其次是要通过高温氧化工艺提高氧化速率,抑制 碳生物量;而碳化硅透明、硬、脆的特质,也大大增加了设备传送、取片、千刻、挖槽、 甩干、减薄等环节的工艺难度,从而导致碳化硅芯片长期处于生产效率低、碎片率高、 难以量产的局面。除了技术门槛外,若需要把一条 150mm 的硅制造生产线转化为碳化 硅生产线,费用大约为 2000 万美元,资金投入也是碳化硅晶圆建设的难点之一。

目前,除了接近碳化硅晶圆制造中的工艺问题外,设计和工艺高度耦合的器件结构—— 平面与沟槽,也同样是产业内重点关注的方向。由于平面栅碳化硅 MOSFET 结构的沟 道形成于晶面上沟道迁移率较低,同时结构还存在 FET 区域,导致器件的导通电阻很 难得到进一步降低,为此,业界开发了沟槽型碳化硅 MOSFET 结构(TMOSFET)。沟槽 MOSFET 是通过在沟槽侧壁形成沟道,这样不仅可以提高沟道迁移率,还能消除 JFET 区域,实现降低器件导通电阻的目的。

然而,沟槽栅工艺不仅对工艺实现要求非常高,在可靠性方面也存在一定的风险。首先, 由于沟槽刻蚀后表面粗精度和角度的限制使得沟槽栅的栅氧质量存在风险;其次,由于 碳化硅的各向异性,沟槽侧壁的氧化层厚度和沟槽底部的氧化层厚虚不同,因此必须采 用特珠的结构和工艺来避免沟槽底部特别是拐角部分的击穿,这也增加了沟槽栅氧可靠 性的不确定性;最后,沟槽 MOSFET 的结构使得沟槽栅氧的电场强度要高于平面型。目前,业界正在努力解决沟槽型碳化硅 MOSFET 刻蚀之后侧沟道的表面问题,需要通 过更好的设备和优化深沟槽刻蚀工艺,以有效降低表面粗稳度,消除刻蚀形貌中的微沟槽效应。由于碳化硅衬底通常非常坚硬,想要获得均匀、光滑的蚀刻表面,对工艺难度和 控制的要求非常高。

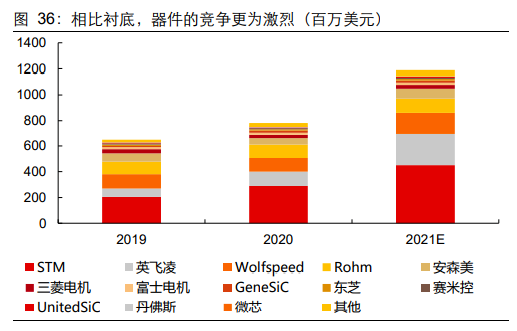

类似衬底,一方面是高企的技术壁垒、客户壁垒和专利壁垒,一方面是快速爆发的碳化 硅市场需求,碳化硅器件市场规模在快速扩大的同时竞争也非常激烈。据 Yole,2019 年 全球碳化硅器件主要供应商的收入合计规模为 6.53 亿美元,预计至 2021 年可达 11.91 亿美元。其中特斯拉的核心供应商 STM 稳守龙一地位,整体市场份额达 37.8%。在 2022 年四季度业绩说明会上,STM 表示 2022 年公司已实现 7 亿美元的碳化硅收入,并提到 目前公司有 115 个碳化硅项目,分布在 80 个客户,其中汽车客户占比约为 60%,预计 2023 年收入达到 10 亿美元量级,2019~2023E 复合增速高达 48.61%。除了 STM 以 外,英飞凌的进展同样迅猛,市场份额自 2019年的9.95%快速提升至2021E的20.81%, 已超越 Wolfspeed 和 Rohm 成为全球第二大碳化硅器件供应商。

相比衬底,碳化硅器件部分目前国内暂时未能进入全球核心厂商名录,但国内企业已陆 续完成了核心产品的研发,部分已完成了车规认证乃至已在 OBC 上实现了上车,未来随着我国碳化硅器件厂商技术的不断迭代和产能的持续扩张,我们认为有望能看到具备 核心技术、优质客户支持、充足资金的头部企业实现从无到有的快速扩张。

设备与材料:不可忽视的技术与资本开支盛宴

在设备环节,碳化硅晶圆和器件的制备基本工艺流程同硅基半导体基本一致,大部分工 艺段设备可以与硅基半导体工艺兼容,但由于碳化硅熔点较高、硬度较大、热导率较高、 键能较强的特殊性质,使得部分工艺段需要使用专用设备、部分需要在硅设备基础上加 以改进。碳化硅器件制备过程中相对特殊的设备或要求:需使用分步投影光刻机、专用的碳化硅外延炉、高温离子注入机、高温退火和高温 氧化设备;干法刻蚀设备需更高的刻蚀功率;器件封装过程中的减薄机需针对碳化硅材料脆硬特性改进;划片机需针对碳化硅导热性好的特点使用激光隐形划切方法。目前,国内具备部分碳化硅设备研发制造能力的企业主要为中电科、北方华创、中微公 司、大族激光、拓荆科技、宇晶股份、快克股份、智立方等。

在模块封装环节,作为各种芯片(IGBT 芯片、Diode 芯片、电阻、碳化硅芯片等)的承载 体,基板通过表面覆铜层完成芯片部分连接极或者连接面的连接的同时与散热基板相连, 最终把整个模块的热量散发出去,因此对于模块的散热结构来说基板的选择尤为重要, 目前主流的功率半导体模块封装主要是用 DBC(直接键合铜)陶瓷基板。随着车用等市 场的爆发,碳化硅功率模块的应用逐渐成熟,AMB 逐渐成为电力电子模块封装的新趋 势。AMB 是在 DBC 技术的基础上发展而来的,相比于传统的 DBC 基板,采用 AMB 工艺制备的陶瓷基板,不仅具有更高的热导率、更好的铜层结合力,而且还有热阻更小、 可靠性更高等优势。目前,由于该方法成本较高、合适的焊料较少、焊料对于焊接的可 靠性影响较大,只有日本几家公司掌握了高可靠活性金属焊接技术,AMB 高可靠技术 目前仍主要掌握在日本厂商手中,国内具备一定 AMB 研发生产能力的企业主要为上海 申和热磁、博敏电子。

投资分析

在高电压、大功率的电力系统升级的大背景下,碳化硅器件逐步替代部分硅基功率器件 是较为明确的趋势,关键痛点在于供应稳定性和价格,这需要整个产业链从衬底、外延、 器件到模块封装各个环节实现良率提升、产能扩大、产线稳定等的优化和改进。

从当前 产业状况而言,需求远大于产业链供给能力,对于上下游的合作需求更为迫切,从海内 外核心玩家的布局情况和订单情况来看,具备:稳定衬底供应来源,无论是战略合作还是内生外延;较强器件设计与制造能力,能够配合客户进行定制并完成相关认证;较强资金能力,能够稳定快速扩产满足需求;以上三个条件的企业更容易获得客户的信任和青睐,因此衬底→模块的全产业链整合、 衬底+外延+IDM、外延+IDM 等模式的企业更为值得关注,同时由于衬底目前仍处于高 度供不应求的状态,因此纯衬底企业、衬底+外延企业也值得重视。

转载微信公众号:半导体在线

声明:本文版权归原作者所有,转发仅为更大范围传播,若有异议请联系我们修改或删除:zhangkai@cgbtek.com