干法刻蚀与湿法刻蚀的优劣详解

在半导体制造中,在处理基板或在基板上形成的薄膜的过程中,有一种称为“蚀刻”的技术。蚀刻技术的发展对实现英特尔创始人戈登·摩尔在1965年提出的“晶体管的集成密度将在1.5到2年内翻一番”的预测(俗称“摩尔定律”)起到了推动作用。

蚀刻不是像沉积或键合那样的“加”过程,而是“减”过程。另外,根据刮削方式的不同,分为两大类,分别称为“湿法蚀刻”和“干法蚀刻”。简单来说,前者是熔法,后者是挖法。

在本文中,我们将简要说明湿法蚀刻和干法蚀刻每种蚀刻技术的特点和区别,以及各自适合的应用领域。

蚀刻工艺概述

蚀刻技术据说起源于15世纪中叶的欧洲。当时,将酸倒入刻有图案的铜板上,腐蚀裸铜,形成凹版。利用腐蚀作用的表面处理技术被广泛称为“蚀刻”。

半导体制造过程中蚀刻工艺的目的是按照图纸切割衬底或衬底上的薄膜。通过重复成膜、光刻和蚀刻的准备步骤,将平面结构加工成三维结构。

湿法蚀刻和干法蚀刻的区别

在光刻工艺之后,曝光的基板在蚀刻工艺中进行湿法蚀刻或干法蚀刻。

湿法蚀刻使用溶液腐蚀和刮掉表面。虽然这种方法可以快速且廉价地加工,但它的缺点是加工精度略低。因此,干法蚀刻诞生于1970年左右。干法蚀刻不使用溶液,而是使用气体撞击基板表面进行刮擦,其特点是加工精度高。

“各向同性”和“各向异性”

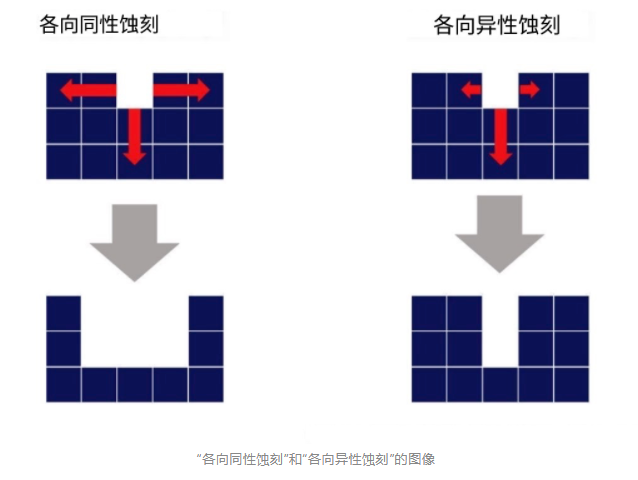

在介绍湿法蚀刻和干法蚀刻的区别时,必不可少的词是“各向同性”和“各向异性”。各向同性是指物质和空间的物理性质不随方向变化,各向异性是指物质和空间的物理性质随方向不同而不同。

各向同性蚀刻是指在某一点周围蚀刻进行相同量的情况,各向异性蚀刻是指蚀刻在某一点周围根据方向不同进行的情况。例如,在半导体制造过程中的刻蚀中,往往选择各向异性刻蚀,以便只刮削目标方向,而留下其他方向。

使用化学品的湿蚀刻

湿蚀刻利用化学品和基板之间的化学反应。采用这种方法,虽然各向异性刻蚀并非不可能,但比各向同性刻蚀要困难得多。溶液和材料的组合有很多限制,必须严格控制基板温度、溶液浓度、添加量等条件。

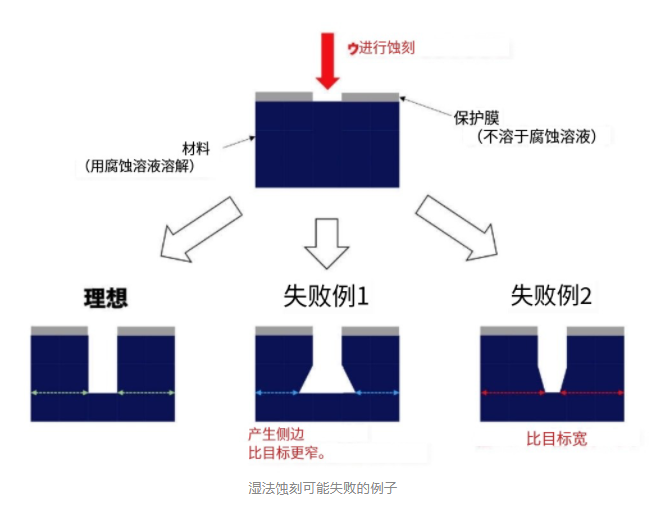

无论条件调整得多么精细,湿法蚀刻都难以实现1μm以下的精细加工。其原因之一是需要控制侧面蚀刻。

侧蚀是一种也称为底切的现象。即使希望通过湿式蚀刻仅在垂直方向(深度方向)溶解材料,也不可能完全防止溶液撞击侧面,因此材料在平行方向的溶解将不可避免地进行。由于这种现象,湿蚀刻随机产生比目标宽度窄的部分。这样,在加工需要精密电流控制的产品时,再现性低,精度不可靠。

干法刻蚀适用于微细加工的原因

相关技术描述适用于各向异性蚀刻的干法蚀刻用于需要高精度加工的半导体制造工艺中。干法刻蚀常指反应离子刻蚀(RIE),广义上可能还包括等离子刻蚀和溅射刻蚀,但本文将重点介绍RIE。

为了解释为什么干法蚀刻更容易进行各向异性蚀刻,让我们仔细看看 RIE 工艺。将干法蚀刻刮除基板的过程分为“化学蚀刻”和“物理蚀刻”两种,就很容易理解了。

化学蚀刻分三个步骤进行。首先,反应气体被吸附在表面上。然后由反应气体和底物材料形成反应产物,最后反应产物被解吸。在随后的物理蚀刻中,通过垂直向基板施加氩气来垂直向下蚀刻基板。

化学蚀刻各向同性地发生,而物理蚀刻可以通过控制气体应用的方向而各向异性地进行。由于这种物理蚀刻,干法蚀刻比湿法蚀刻更能控制蚀刻方向。

干湿法也和湿法蚀刻一样需要严格的条件,但它比湿法蚀刻具有更高的再现性,并且有许多更容易控制的项目。因此,毫无疑问,干法刻蚀更有利于工业化生产。

为什么仍然需要湿法蚀刻

一旦了解了看似万能的干法蚀刻,您可能想知道为什么湿法蚀刻仍然存在。然而,原因很简单:湿法蚀刻使产品更便宜。

干法蚀刻和湿法蚀刻之间的主要区别在于成本。湿法蚀刻所用的化学药品并没有那么贵,设备本身的价格据说是干法蚀刻设备的1/10左右。此外,加工时间短,可同时加工多块基板,降低了生产成本。因此,我们可以将产品成本保持在较低水平,从而使我们比竞争对手更具优势。如果对加工精度要求不高,很多企业会选择湿法蚀刻进行粗略量产。

蚀刻工艺是作为在微细加工技术中发挥作用的工艺而引入的。刻蚀工艺大致分为湿法刻蚀和干法刻蚀,如果重视成本的话前者更好,如果需要1μm以下的微细加工则后者更好。理想情况下,您可以根据要生产的产品和成本来选择流程,而不是根据哪个更好。

转载微信公众号:半导体工艺与设备

声明:本文版权归原作者所有,转发仅为更大范围传播,若有异议请联系我们修改或删除:zhangkai@cgbtek.com