科普 | 浅谈半导体湿法清洗技术

科普 | 浅谈半导体湿法清洗技术

一、湿法清洗介绍及其重要性

湿法清洗:是指利用各种无机或有机化学试剂对晶片表面附着的杂质进行清除。

在芯片制造过程中,空气、人体、厂房、生产设备、化学药剂、辅助材料等,都会携带各种微尘、有机物、无机物和金属离子等杂质。这些杂质会影响芯片良率、电学性能以及可靠性,因此,清洗技术是贯穿芯片制造的重要工艺环节。

随着芯片制造进入纳米时代,对晶圆表面清洁度的要求是严上加严,清洗技术复杂且不可缺失。清洗步骤占据了芯片制造过程的三分之一左右。扩散、沉积、注入等工序前后都需要进行清洗,并且每一步清洗都需要不同的设备、化学液配方、工艺条件来完成。

Fig1:中科汉韵芯片制造车间

二、化学试剂的选择

化学试剂与湿法清洗紧密相关,化学试剂纯净级别是反应清洗效果优劣的主要因素之一。为规范世界超净高纯试剂的标准,适应电子信息产业微处理工艺技术水平的不断提高,国际半导体设备与材料组织(SEMI)将超净高纯试剂按照金属杂质、控制粒径、颗粒个数和应用范围等相关标准,制定了国际标准等级。

中科汉韵专注于第三代半导体SiC MOSFET芯片研发与制造,在芯片制造过程中采用SEMI高标准等级的化学液进行晶圆清洗。为使化学试剂达到更好的清洁效果,中科汉韵采用一些特殊的技术方法,使晶片的清洁环境更加适宜。

三、湿法清洗方法

半导体清洗方法多样,如RCA清洗、稀释化学法、IMEC清洗法、单片清洗、干法清洗、擦片清洗、高压喷射清洗等方法,RCA清洗是目前最常用的。

1. RCA清洗简介

历史由来

工业标准湿法清洗工艺称作为RCA清洗工艺,是由美国无线电公司(RCA)于20世纪60年代提出,首次发表于1970年。RCA清洗主要是由两种不同的化学液组成:1号标准清洗液(SC1)和2号标准清洗液(SC2)。

配方

1号标准清洗液是 NH4OH/H2O2/H2O(氨水/双氧水/水)按照1:1:5的比例混合。

2号标准清洗液是 HCL/H2O2/H2O(盐酸/双氧水/水)按照1:1:6的比例混合。

这两种化学溶液都是以双氧水作为基础。

后期优化

随着清洗工艺日益精进,SPM(H2SO4/H2O2)按照5:1-2:1比例混合的溶液被引进。之后,稀释氢氟酸(DHF)也被引入。

2. RCA清洗原理

1号标准清洗液

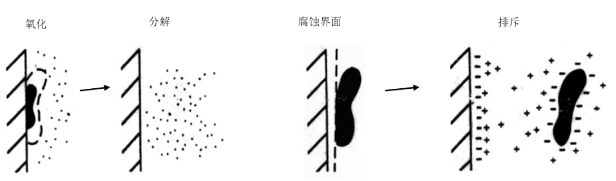

SC1清洗液是碱性溶液,能够去除颗粒、金属和有机物质。对于颗粒,SC1主要通过氧化颗粒和电化学的排斥力达到清洁晶片的效果。

(1)双氧水是强氧化剂,能够氧化碳化硅表面的颗粒,部分颗粒直接分解;

(2)氢氧化铵是碱性溶液,其氢氧根能够轻微腐蚀氧化硅使颗粒下方与碳化硅脱离,并在晶片表面和颗粒上集聚负电荷,如Fig2。

(3)晶片表面和颗粒上的负电荷相互排斥,使颗粒从硅片表面脱离进入SC1溶液。同时,负电荷又阻止了颗粒在硅片上的重新附着,如Fig3。

Fig2:氧化去除原理 Fig3:电斥力去除原理

2号标准清洗液

SC2清洗液是酸性溶液,主要作用是去除金属离子。作用机理是使晶片表面的金属形成可溶盐而被去除。

(1)双氧水是强氧化剂,能够氧化碳化硅表面的金属;

(2)盐酸与金属离子生成可溶性氯化物而溶解。

H2SO4+H2O2 (Piranha)

H2SO4能够去除金属以及有机物。在进行RCA清洗前,如果晶片表面附带有机物污染,会造成表面疏水,使后续的RCA清洗效果降低。所以使用 H2SO4+ H2O2按照5:1-2:1比例的混合液加温至120℃左右去除。

(1)硫酸使有机物脱水碳化;

(2)双氧水将碳化物氧化成 CO 或者 CO2气体。

稀释氢氟酸(DHF)

稀释氢氟酸(H2O:HF=100:1~20:1)常被用于去除晶片表面的氧化膜,同时将吸附在氧化膜上的微粒和部分金属离子溶解于化学剂中。

由于工艺上的不同,DHF或被用于SPM后、或SC1后、或SC2后,甚至多道DHF被引入RCA清洗中。大部分公司将RCA清洗中的DHF设置于SPM后。标准的RCA清洗流程如下:

Fig4:RCA清洗流程

3. 影响RCA清洗的因素

外界因素、设备、工艺条件等,均会影响RCA清洗的效果。在此,从工艺条件方面,列举了以下影响因素:

溶液温度的上下浮动;

溶液成分浓度的变化;

溶液颗粒的不断增多;

清洗时溶液是否流动;

晶片表面溶液的冲洗。

4. 介绍为什么要从以下几点控制

溶液温度控制

在合理范围内,温度越高,反应越剧烈,清洗效果越彻底。考虑氨水腐蚀硅且易挥发的特性,所以建议适当增加温控即可,通常约30-70℃。中科汉韵目前采用的是根据实际需求而定制的设备,在某一特定的温度设定值下,能够严格控制温度的上下浮动,维持清洗效果的稳定性。

定期定量补液

由于双氧水同样易挥发,氨水占比越高,对晶片的腐蚀性越高(Ra越高),所以需要定期、定量添加双氧水,减小氨水占比。一般使用液位传感器监控液位,使用定量泵进行自动补液。

化学试剂过滤

在晶片清洗过程中,颗粒在槽体内不断地累积,为保证化学试剂的纯净度,需要持续不断地净化化学试剂。DHF/SC1/SC2均配有循环过滤装置,PTFE材质滤芯(如Fig5),PVDF材质滤壳(如Fig6),可有效控制微小颗粒在槽体内的累积,提高清洗效果。

Fig5:PTFE滤芯 Fig6:PVDF滤壳

溶液循环流动

清洗晶片时,为提高槽体内化学液浓度和温度的均匀性,一般使用外置设备让内槽溶液流动起来,同时也能起到配合过滤装置的作用。

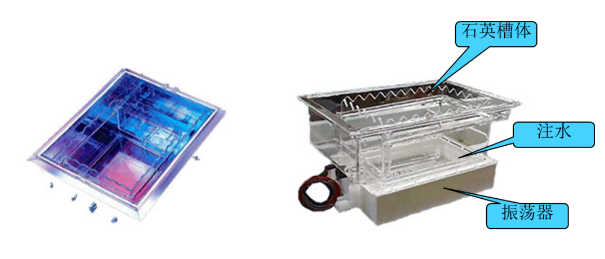

(1)配置气动风囊泵增加溶液循环功能(如Fig7);

(2)增加超声波/兆声波功能(如Fig8)。

Fig7:气动风囊泵 Fig8:IMTEC兆声波

超声波工作原理:以40KHZ频段为例

在超声波作用下,机械振动传到液体中时,迫使液体内部产生疏密相间的振动,液体不断被拉伸和压缩。疏的区域形成微小的空穴气泡,密的区域受到压缩,在不断拉伸和压缩的环境下,空穴气泡不断破裂,对晶片表面的颗粒连续施加短暂且强烈的作用力,迫使颗粒从晶片表面脱落,从而达到清洗效果。一般用于大于0.5微米的颗粒清洗。

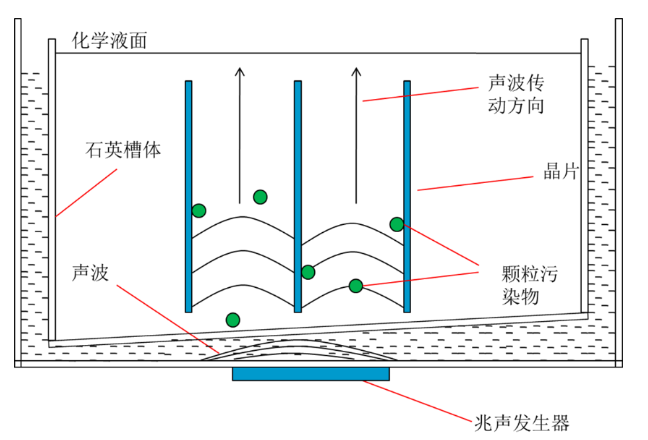

兆声波工作原理:以950KHZ频段为例

在兆声波清洗中,很少形成超声波那样的气泡,主要以高速的流体(最大瞬时速度可达到30cm/s)冲击晶片表面,强制除去细小的污染物,使之进入到清洗液中。一般可以去除0.1-0.3微米的颗粒清洗。

Fig9:兆声波工作示意图

DIW(去离子水)冲洗

晶片完成清洗后,表面残留化学试剂,所以需要使用去离子水进行冲洗。

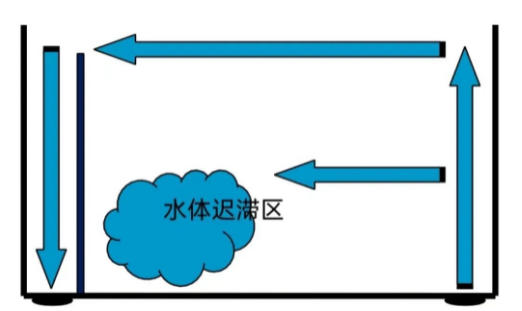

传统的水槽

结构:单一;

特点:有很大区域的水体迟滞区,冲洗不彻底,近似“死水”,水体净化效率很低,且不能有效排出密度较高(ρ>1g/cm3)的污染物。

Fig10:传统的水槽设计

优化后的水槽(QDR:Quick Dump Rinse)

结构:喷淋槽、溢流槽、匀流板、快排气缸、喷嘴喷管、内置气体管路等;

特点:可编写程序,使各部件协调工作,最大限度激活水体。

Fig11:优化后的水槽设计

QDR水槽介绍

QDR(Quick Dump Rinser)快排冲洗槽是湿法工艺不可缺少的一部分,主要用于去除晶圆表面微粒杂质和残留化学试剂,洁净晶圆表面。工作原理是先从槽体上部喷淋以及底部注入去离子水,等到槽体达到一定水量后再把去离子水快速排空。通过把去离子水快速排走的方式,带走杂质,这个过程要反复循环多次。

喷淋管路:一般会以形成相互交叉喷淋的方式来设计喷淋管路,在去离子水的喷淋过程中,需要对冲洗水压、水量、方向和角度作出调整测试,喷淋范围应覆盖全部晶圆及cassette,否则,未被喷淋冲洗的死角地带,微粒、杂质及化学药液残留含量仍然很高,达不到良好的清洗效果。

氮气鼓泡:喷淋同时,底部两侧不断进水,而后由内槽上端沿四周溢出,这样槽体内部的去离子水都能得到更新净化。同时,纯净氮气(或CO2)由槽体底部气体管路进入槽体。气体鼓泡主要作用:增加去离子水的冲刷力,对槽体本身以及晶片有很好的清洗作用;晶圆在水流中颤动,防止气泡的沾附,提高冲洗效果。

快排:QDR排水时间对晶圆清洗质量有很大的影响。QDR排水时间越短,排水流速就会越大,有利于去离子水带走晶圆表面上的微粒杂质。一般设定时间3-10秒。

水阻检测:在溢流排放口安装有DIW电阻率检测仪,可对溢流排放口的水质进行实时监控,溢流出去的水阻值越高,说明水体越纯净,进而表明晶圆已经得到很好的清洗效果。

写在最后

随着大规模和超大规模电路的发展,芯片制造的工艺流程呈现复杂化和精细化。工艺流程的复杂化使芯片受到污染的机会大大增加,而精细化让芯片对于杂质颗粒的敏感度更高,因此湿法清洗技术大大影响了芯片良率。

目前,我国湿法设备还处于萌芽期,中高端设备所需的高纯度材料、高精细配件仍需从国外引进。但半导体行业对先进湿法清洗设备的依赖性却越来越高,加大半导体技术及各类相关材料的研发,攻克技术壁垒,志在必行。

转载微信公众号:中科汉韵半导体

声明:本文版权归原作者所有,转发仅为更大范围传播,若有异议请联系我们修改或删除:zhangkai@cgbtek.com