碳化硅的化学机械抛光

碳化硅的化学机械抛光

来源:来源:光学在线

碳化硅单晶生长之后是晶碇,而且具有表面缺陷,是没法直接用于外延的,这就需要加工。其中,滚圆把晶碇做成标准的圆柱体,线切割会把晶碇切割成晶片,各种表征保证加工的方向,而抛光则是提高晶片的质量。

晶片的表面会有损伤,损伤源于本来晶体生长的缺陷、前面加工步骤中的破坏。对于局部损伤,世界上有四种方法:不管、更换、修补、去除;对于碳化硅表面的损伤层,不管不顾肯定不行,因为会影响器件的成品率;更换晶片,不就是砸自己的饭碗嘛;修补其实是再次生长,现在没有低成本的方案;而去除是一条还算可行的,用一定的材料废弃,来提高总体材料的质量。

SiC表面的损伤层可以通过四种方法去除:

1.机械抛光,简单但会残留划痕,适用于初抛;

2.化学机械抛光(Chemical Mechanical Polishing,CMP),引入化学腐蚀去除划痕,适用于精抛;

3.氢气刻蚀,设备复杂,常用于HTCVD过程;

4.等离子辅助抛光,设备复杂,不常用。

选择化学机械抛光

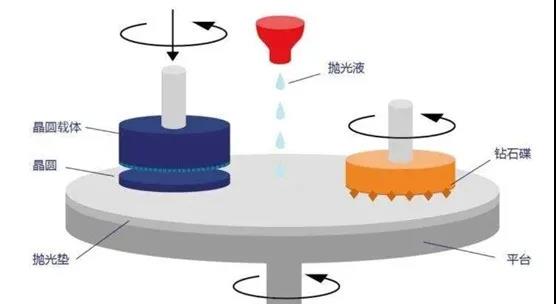

单纯的机械抛光会产生划痕,单纯的化学抛光产生非均匀腐蚀,综合为化学机械抛光则物美价廉。CMP的工作原理:旋转的晶片/晶圆以一定的压力压在旋转的抛光垫上做相对运动,借助抛光液中纳米磨料的机械研磨作用与各类化学试剂的化学作用的结合来实现平坦化要求。

这一过程中应用到的材料主要包括抛光液和抛光垫。抛光垫使用后会产生变形,表面变得光滑,孔隙减少和被堵塞,使抛光速率下降,必须进行修整来恢复其粗糙度,改善传输抛光液的能力,一般采用钻石修整器修整。

单纯的机械抛光会产生划痕,单纯的化学抛光产生非均匀腐蚀,具体如下所示:

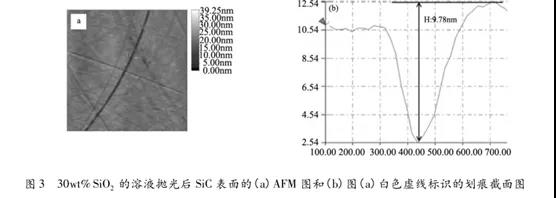

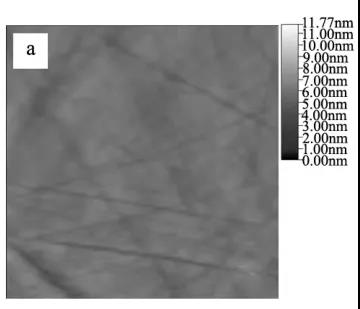

第一,直接使用SiO2机械抛光,表面质量通过精度300nm的Kla Tencor-10的Candela和精度0.01nm的本原公司CSPM4000型原子力显微镜(AFM)测量,可测出划痕深度为9.78nm。

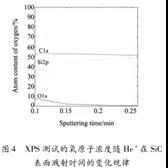

表面氧元素含量、穿透深度通过K-Alpha型X射线光电子能谱(XPS)仪分析:标准样为以He+溅射标准SiO2样品,溅射速率为25nm/min;试样为以He+溅射SiC样品。SiC硬度大于SiO2,所以溅射速率小于25nm/min。溅射0.25min后,氧元素信号为零,所以穿透深度小于25nm/min*0.25min=6.25nm。穿透深度小于划痕深度,说明划痕是机械作用产生的,而不是氧化作用产生的。

第二,同样的,如果直接使用双氧水抛光,反而会新增划痕。AFM图如下。这是因为化学腐蚀是具有各向异性的,对于表面能大的会加速腐蚀。

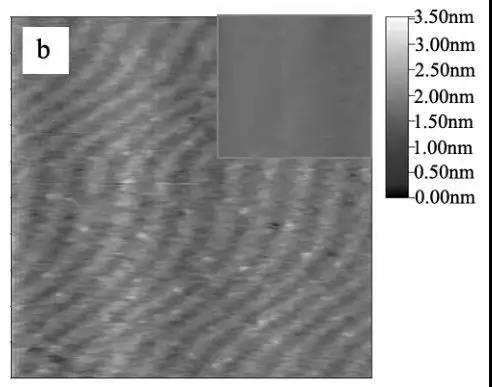

如果仅仅使用双氧水浸泡,那缺陷和划痕反而会被扩大。浸泡后,晶片表面粗糙度从0.06nm增大为0.14nm。AFM图如下,其中右上角为浸泡前:

典型的化学机械抛光过程

知道需要化学+机械来抛光后,典型的化学机械抛光过程如下:

第一步,机械抛光。

用0.5um直径的金刚石抛光液,抛光表面粗糙度至0.7nm。

第二步,化学机械抛光。

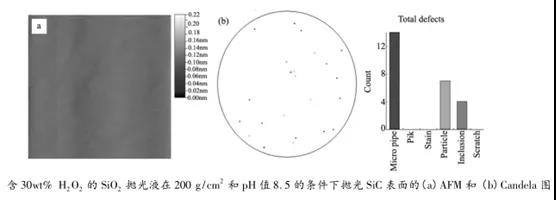

1.抛光机:AP-810型单面抛光机;

2.抛光压力200g/c㎡;

3.大盘转速50r/min;

4.陶瓷盘转速38r/min;

5.抛光液组成:以SiO2(30wt%、pH=10.15)为基础,加入0-70wt%的双氧水(30wt%、纯优级),最后用KOH(5wt%)、HNO3(1wt%)调节pH=8.5;

6.抛光液流量3L/min,循环使用。

结果如下:

事实上,各种参数是可调的,要针对晶片和机子选择合适的条件:

1.可选机械抛光液为:SiO2、Al2O3、氧化铈;

2.可选化学抛光液为:高锰酸钾、双氧水、Pt催化剂、Fe催化剂;

3.可选抛光垫:尼龙、聚氨酯;

4.酸碱性:KOH、HNO3;

5.机械作用:压力、转速、位置、时间、温度。

可调参数示例

下面具体介绍一下抛光液和抛光垫。

抛光液是均匀分散胶粒乳白色胶体,主要起到抛光、润滑、冷却的作用。主要变量包括磨料(粒径及分布、硬度、形状)、试剂(氧化剂、pH调节剂、分散剂、表面活性剂)、工艺(供给速率、温度)。

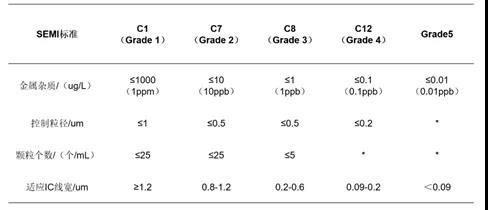

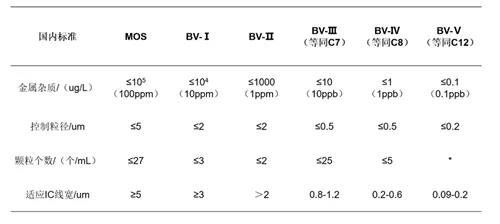

电子级试剂的主要品种有:双氧水、氢氟酸、硫酸、硝酸、磷酸、盐酸、氢氧化钾、氨水、异丙醇、醋酸。国际半导体产业协会(SEMI)制定了国际统一的电子级化学试剂标准,有如下等级:

在国内,电子级试剂通常的等级划分为:

在加料、混合、过滤等关键生产流程中,各种组分的比例、顺序、速度和时间等都会影响到最终的产品性能,需要公司不断优化研究来找出最合适的方案,因此产品配方和生产工艺流程是每家公司的技术秘密,也是其核心竞争力所在。

抛光垫是表面带有特殊沟槽的多孔材料,主要作用是存储和传输抛光液、对晶片提供一定的压力并对其表面进行机械摩擦。

衡量抛光垫性能的指标有很多:

1.材料及理化性质;

2.尺寸及厚度;

3./表面的沟槽形式(XY网格、同心圆)、沟槽形状(V型、U型、楔型)、沟槽尺寸(深度、宽度、间距)能够控制表面粗糙度:抛光垫沟槽的宽度要适度,太小体现不出开槽效果,太大会使得抛光效率变小、晶片的粗糙度也变差,抛光垫沟槽的深度对于抛光效果则没有明显的影响,抛光垫表面适度开槽后,储存、运送抛光液的能力显著增强,磨料分布更均匀、工件表面剪切应力高,因此抛光效率和质量都得到提高;

4.内部的孔隙率、孔隙均匀性:抛光垫的孔隙率越高和粗糙度越大,其携带抛光液的能力越强,则材料去除率增大;

5.硬度决定了其保持形状精度的能力,采用硬质抛光垫可获得较好工件表面的平面度,软质抛光垫可获得加工变质层和表面粗糙度都很小的抛光表面;

6.可压缩性决定抛光过程抛光垫与工件表面的贴合程度, 可压缩性大的抛光垫与工件的贴合面积大, 材料去除率高。

可以通过控制变量法研究各种条件的作用。

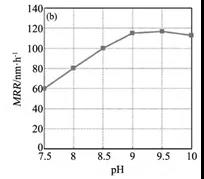

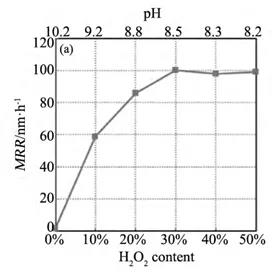

比如,酸碱性。

碱性条件促进双氧水的氧化作用,最终加速SiC的去除速率。

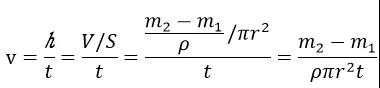

pH值使用MIK-PH100型pH计测量。去除速率通过FA214电子天平称量质量后推算,公式为:

速率v等于厚度变化h除以加工时间t,厚度h乘以圆面积πr2等于圆柱体积V,碳化硅密度ρ=3.2g/cm³等于质量m除以体积V。

测试曲线如图:

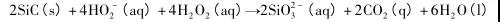

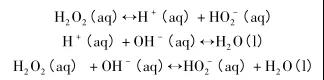

推测因为SiC的氧化如下:

随着碱性OH-的增加,HO2-的浓度增加了:

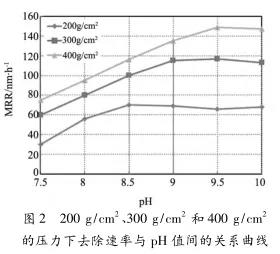

比如,压力与氧化剂浓度。

提高压力与化学抛光液浓度,可以提高抛光速率。抛光速率约0.1um/h。

附录:化学机械抛光在晶圆制造中的应用

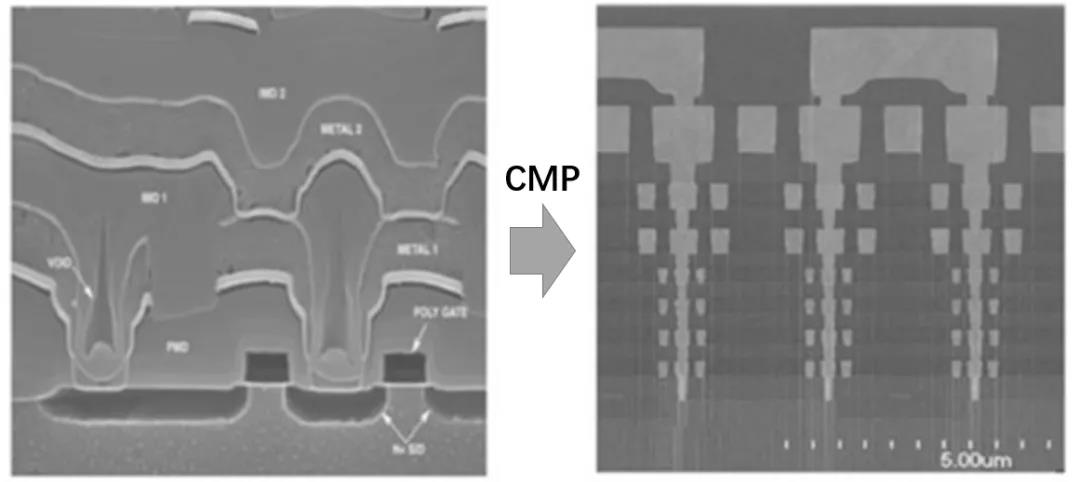

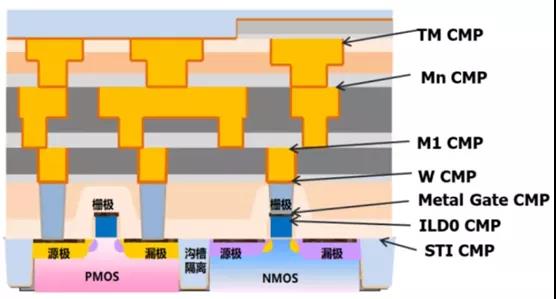

化学机械抛光同样可以用于晶圆制造中对表面进行平整,主要是多层布线金属互连结构工艺中的层间平坦化。28nm制程需要12~13次,10nm制程需要25~30次。抛光后,器件能够更加完美:

通过抛光的外延层的材料不同,分为不同的工艺:

1.金属层:钨;

2.金属层:铜;

3.金属层:铝;

4.氧化硅层:层间介质层,ILD0;

5.氧化硅层:浅沟槽隔离层,STI;

6.硅层:晶圆表面;

7.硅层:多晶硅。

举个例子:

(声明:本文版权归原作者所有,转发仅为更大范围传播,若有异议请联系我们修改或删除:wang@cgbtek.com)